机械加工后的零件,如锌合金、铝合金、镁合金等压铸件普遍存在着毛刺。这些毛刺不仅影响零件的外观,影响某些工序的定位和产品的装配,甚至影响产品的性能、造成机械设备损坏等严重事故,因此去毛刺已成为零件加工过程中的关键工序。

传统人工去毛刺所花费用很高,一般达到零件制造成本的8%左右,重要零件达到15%,精密零件甚至达到了25%左右,而且去除效率低,并且只能靠目测和感觉操作,去毛刺质量难以保证,因此已被大多数厂家所淘汰。

除此之外,振动、喷砂、撞击、爆炸、机械加工、电解法等去毛刺工艺有明显的不足之处,刮刀、油石、砂布、锉刀或砂轮等机械方法去毛刺,费工时,劳动难度大,质量差又污染环境;撞击法去毛刺的有效部位受到限制,且有噪声;爆炸法则需另建安全厂房等。

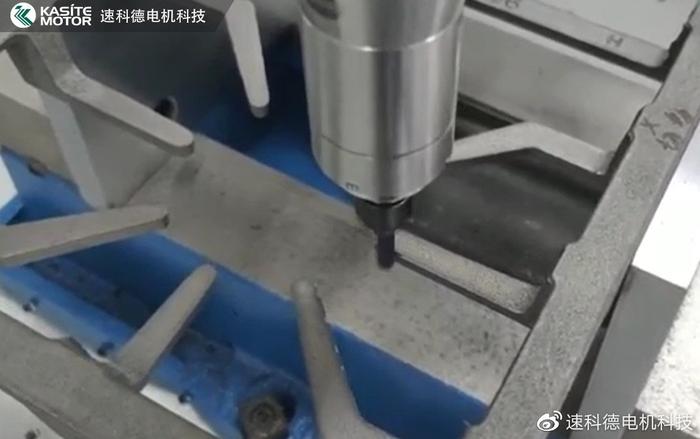

与其他方法相比,工业机器人柔性浮动去毛刺是比较理想的方法,特别适合去除硬、韧性金属材料以及复杂不规则产品的毛刺。速科德Kasite将柔性浮动去毛刺主轴Kasite4036DC-T-ER11与ABB协作机械臂开发,利用浮动去毛刺主轴与机械臂各自的优势,实现金属非金属去毛刺的自动化和智能化。

浮动去毛刺主轴的特点:

径向+轴向浮动:±5°浮动,消除工件去毛刺的差异

恒定压力:利用气压无级调节接触压力,保证了工具的切削量稳定,实现过切量可控。

转速高、功率大:速度高达 60000转/分钟,最大功率850W,可有效的应对飞边、毛刺多的工件。

刀具夹持范围:1.0-8.0mm

尺寸小重量轻:外壳夹装尺寸36mm,重量轻仅1kg

自动调节负载:适用于机械手或者固定加工单元加工各种材料的工件

浮动去毛刺主轴的加工案例:

速科德电机科技Kasite丨德国SycoTec亚太服务中心——为工业机器人(金属及复合材料加工),PCB分板(铝基板、铜基板切割),数控机床改造(提升加工效率),义齿加工(氧化锆、钛合金,CAD CAM),广告行业(非金属材料、柔性材料加工),陶瓷插芯(内外圆研磨),微孔加工提供高速主轴&机器人成套解决方案。